电动汽车存在独特的气密性泄漏测试挑战

发布日期:2019-01-23 浏览次数:6933

基于空气和示踪气体实现的气密性检测系统确保所有电动车辆电池组件无泄漏

当大多数人想到泄漏测试时,可能会想到一个童年事件:将装满自行车的内胎浸没在充满水的水槽中,希望通过跟踪气泡来找到确切的泄漏位置。这种泄漏测试方法,称为气泡浸泡(BI),制造商经常使用可以用空气进行内部加压而不会被水损坏的部件。

内管,流量计,医疗器械包装和许多其他产品符合这两个测试标准。然而,锂离子电池却没有。无论其尺寸如何,无论是小到足以在无绳工具或吹雪机中使用,还是足够大以为插电式混合动力或全电动车辆(EV)供电,都是如此。

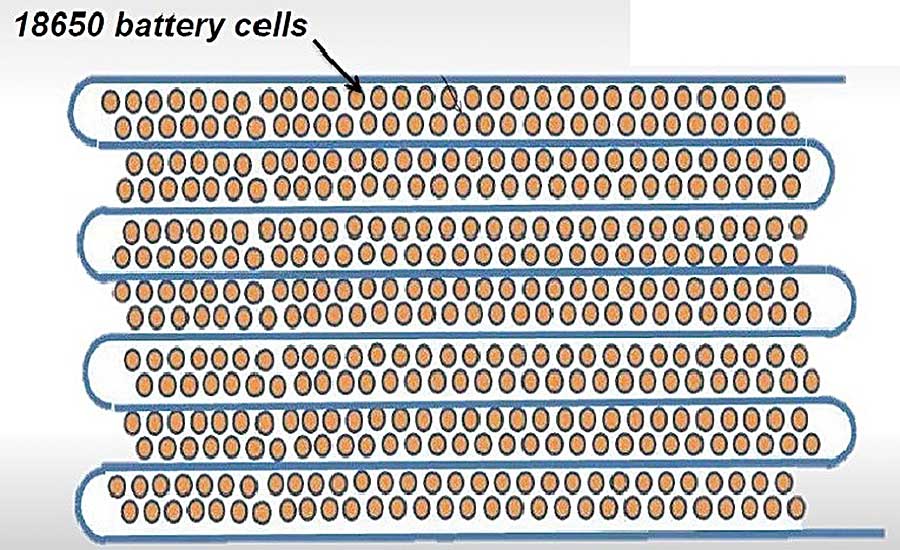

EV电池具有数百个含有电解质的电池。它们还具有包含制冷剂的多组分冷却系统。这些液体都不应与水混合。同样重要的是,对这些电池组件施加相对较高的气压(25 psi或更高)可能会导致其薄而敏感的塑料和金属外壳过度膨胀和破裂。另外,BI方法不够精确,无法用于泄漏要求严格的零件,而且其他基于空气和示踪气体的方法更适合对这些组件进行泄漏测试,这是可以理解的。

原始设备制造商和一级和二级供应商都非常清楚这一点,几十年来一直使用这些方法对标准汽车零件进行泄漏测试。这种经验与泄漏检测系统相结合,比以往更加灵敏,准确和灵活,使这些公司能够生产各级防漏电动车电池:电池,模块,冷却系统和电池组外壳。

健康细胞

电池中最小的元件是电池,产生3到4伏的电力。它主要含有电解质,内部有一个中间隔板,一端是阴极,另一端是阳极。细胞有三种形状。圆形电池(也称为18650型,20700型或特斯拉型21700型)类似于汽水罐,而棱柱形电池的尺寸为矩形并具有稳定的外壳。袋式电池没有外壳,可能看起来像拉链袋。

泄漏测试的一个目标是保持所有液体和水从每个细胞中流出,另一种是保持冷却系统中的所有制冷剂或冷却剂。水蒸气可以蠕变进入细胞,凝结并与电解质反应形成氢氟酸,杀死细胞。水还可以渗透到模块和包中,使电池短路。

每个电池设计都有可能发生泄漏的特定区域。对于圆形电池,它是圆柱形外壳与阴极和阳极触点之间的压接连接。袋式电池存在从袋子密封,电极馈通和由关闭后处理过程引起的小孔泄漏的风险。

棱柱形电池可能在许多区域泄漏:盖板和两个电极触点之间的焊缝,焊接在盖板中的爆破片,盖板和下壳体部分之间的焊缝,以及开口的密封电解质填充。

无论电池设计如何,电池制造商都可以指定电池外壳在填充之前进行压力测试或真空衰减测试。在压力衰减时,被测部件被加压,然后与供应压力隔离。传感器监测内部压力,当空气泄漏时内部压力下降。然后基于一段时间内的压力变化计算泄漏率。

真空衰减类似于压力衰减,但是,不是对部件加压,而是在其内部产生真空。传感器监测内部真空水平,随着空气泄漏而衰减。然后根据一段时间内的真空变化计算泄漏率。

远智公司的泄漏测试专家说:“电池或组件的泄漏测试始终是首选,因为它可以节省制造商的资金。”测试时电池的价值增加了,如果任何部件泄漏,成本就会越高。“

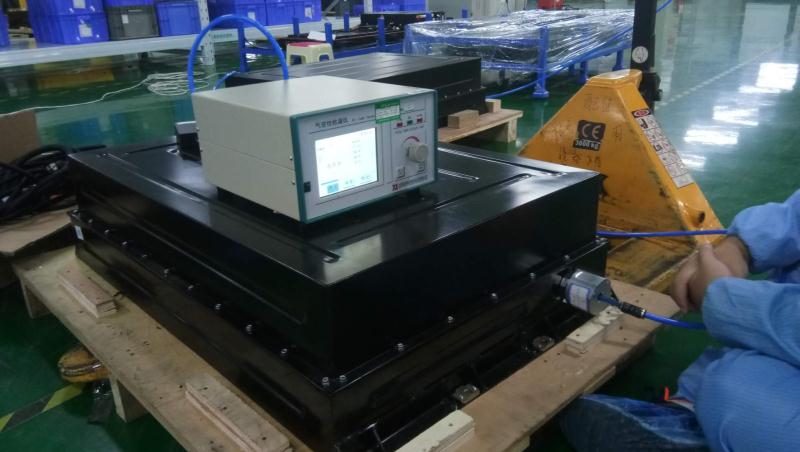

远智自动化公司的的A800气密性检测模块提供可重复的循环时间,具有高通量,可用于压力衰减或质量流量测试。它的充气速度高达每分钟300升,并具有板载自动诊断,自检和校准程序。。

在电池外壳密封之前,添加少量氦气,使用氦硬真空方法对电池进行泄漏测试。该技术涉及将电池放置在真空室中并将其抽空,从而可以通过质谱仪检测从电池泄漏的气体。

根据工程师的说法,对棱柱形和袋形细胞进行一些硬真空测试需要采用一种称为轰炸的方法。这涉及在高压下将细胞暴露于氦气,因此氦气通过任何泄漏渗入细胞。然后将电池置于真空室中,检测从部件泄漏的测试气体。

在轰炸期间,需要将袋状电池放置在支撑结构中。否则,它们的柔性包封密封接缝可能因真空压力而变形并且有泄漏电解质的风险。

InterTech的泄漏测试仪使用小型质量传感器,反应速度快,恢复时间可归零。基于空气的测试仪还需要传感器上的低压降以获得可测量的流量。

不泄漏包装

通过所有泄漏测试的密封电池被堆叠并焊接到电池模块中,该电池模块可包含多达数百个电池。焊接完成电池之间电流的电气路径。该模块还具有温度监控器和控制电池电量放电的控制单元。多个模块和冷却系统填充了大部分电池组。这些组件中的每一个以及组件外壳都使用空气方法(以验证是否存在泄漏)单独进行泄漏测试,然后使用氦气(准确地确定泄漏点)。

冷却系统由位于模块周围的成型铝管或位于它们之间的小型热交换器板(或散热片)组成;堆叠模块之间的中型热交换器板;所有模块下方都有一个大型换热器板;帕克指出,还有一个电子冷却装置。管道与圆形细胞和带棱柱形细胞的板一起使用。这些组分中的冷却剂是水 - 乙二醇混合物或制冷剂,如R1234yf。

泄漏测试确保没有冷却剂进入电池模块,从而保护其内部电池和外部电子部件(电压逆变器,控制器,主保险丝,维修断开,电缆等)在车辆运行期间不会短路。当使用车辆交流系统的旁路冷却电池时,它还能保持适当的空调性能。

去年秋天,Inficon推出了LDS3000-AQ泄漏检测仪,该检测仪在一个简单的积聚室中使用合成气体或氦气。它足够敏感,可以检测两种气体的泄漏速度低至每秒10-5毫巴升。该设备还能够通过EtherNet IP等多个模拟和数字接口传达其测试结果。

冷却系统组件的推荐泄漏测试方法是氦气大气积聚而不是气压衰减,因为它们对温度变化具有高度敏感性。在累积方法中,允许从部件逸出的示踪气体积聚在大气压力下围绕部件的外壳中。将积聚的气体混合并通过质谱仪取样。

制造商喜欢这种方法不需要昂贵的真空室或泵,并且它测试整体部件泄漏。这些组件的泄漏率要求为水 - 乙二醇混合物,为10-3毫巴升/秒,制冷剂为10-5毫升。

电池外壳为矩形或T形,由塑料,铝或钢制成,并与可拆卸螺栓连接。根据制造商的不同,可以使用压力衰减,积聚或嗅探方法对外壳进行空载或全面泄漏测试。后一种方法包括用氦气填充外壳并在部件上扫描嗅探探头(连接到氦气检漏仪)以测量可疑位置的泄漏。生产量将决定人或机器人是否操纵嗅探探头。

测试挑战

泄漏测试EV电池组件存在一些挑战。一个是完成测试的环境,特别是对于使用相同设备对不同部件进行空气测试的公司。

Yuanzhi Automation Technology远智公司的技术总监说:“通常情况下,空气温度会阻碍制造商获得他们期望的测试结果可靠性。”这是因为随着气温的升高,引入的压力水平也随之降低。部分。例如,在空调或风扇下进行测试会降低空气温度和压力,而温暖的区域会产生相反的效果。“

Yuanzhi远智公司的气密性检测仪对电池单元的压力衰减测试特别有效。该检测仪目前是国内最小最紧凑型的机器,泄漏测量范围为50至5,000帕斯卡压力。

“终端用户在测试EV电池或模块时需要始终限制真空量,” Cincinnati Test测试系统公司建议说。“全真空可能导致锂电池和包装破裂。”

来自Cincinnati Test的TracerMateCS是一种气体管理仪器,可与各种氦气泄漏检测装置配合使用。它连接到气源并使用内部气动装置进行部件疏散和回填。根据其说法,该仪器可帮助操作员在多达20多个零件位置使用手持式探头准确隔离泄漏。该设备还管理测试序列,并且足够灵敏,可用于小型,中型和大型泄漏检测应用。